Una feculería astiático ha optimizado el funcionamiento de una caldera que permite alimentar unas turbinas de cogeneración, destinadas a producir simultáneamente electricidad y vapor a partir del mismo combustible. La digitalización de esta industria agroalimentaria, tras la implementación de la solución METRON y la creación de un gemelo digital de la fábrica, a fin de optimizar los costes de la electricidad, ha permitido realizar un ahorro de $90 000 en un año.

Digitalización y la industria agroalimentaria: contexto y problemática de la misión

Una fábrica de almidón en asia

La fábrica produce almidón para la industria agroalimentaria: almidón modificado, almidón de azúcar, etc. Su factura energética antes de la digitalización de los procedimientos industriales era de 10,9 millones de dólares, para un consumo de electricidad de 55 000 MWh / año y un consumo de carbón de 50 000 t / año.

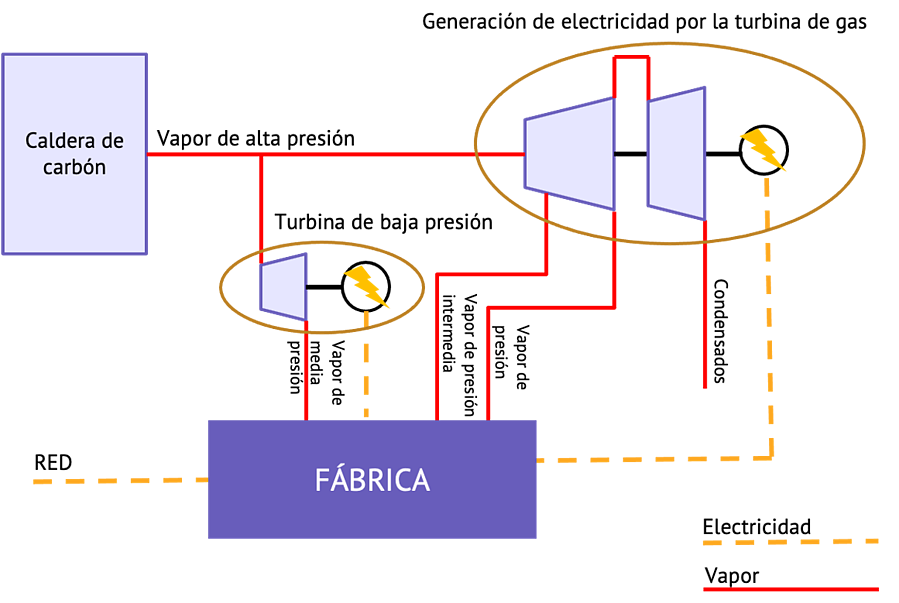

Para su producción de energía, la feculería está equipada con:

- 1 caldera de carbón;

- 2 turbinas (una de contrapresión y otra de condensación), utilizadas para alimentar el aparato de producción de vapor y producir electricidad.

El vapor necesario para las líneas de producción pasa por las turbinas y es producido igualmente por la caldera. En caso de excedentes, el vapor residual se utiliza al 100 % para generar electricidad. Las necesidades de electricidad no cubiertas por los turbogeneradores se importan directamente de la red pública.

Electricidad interna y externa

- 55 GWh de electricidad comprada en la red externa;

- 25 GWh de electricidad auto-producida por las turbinas de la fábrica.

El reto más importante de la digitalización de la fábrica agroalimentaria consistía en identificar las variables con mayor impacto en el consumo de vapor, aprovechando al máximo la flexibilidad de los activos existentes. Con un parámetro importante a tener en cuenta: la electricidad producida localmente corresponde a un precio fijo, mientras que la energía importada de la red tiene un coste variable.

Digitalizar y optimizar: el doble desafío de METRON

El proyecto de digitalización de los procedimientos de cogeneración debía responder a un doble objetivo:

- digitalizar la gestión de la energía en el perímetro del sitio (producción y utilidades) y seguir los KPI en tiempo real, a fin de detectar eventuales derivas;

- optimizar el mix energético entre autoproducción y consumo externo de electricidad procedente de la red, con vistas a reducir el coste total de las necesidades de energía.

ANTES DE METRON: una gestión «manual» de la energía

Para definir las reglas de pilotaje, se realizaba un seguimiento mensual en un archivo Excel. Los KPI analizados se referían principalmente a la producción, con un seguimiento de los consumos de vapor con relación a la producción y al volumen de carbón utilizado.

La producción de vapor era constante, cualquiera que fueran los costes de producción y los costes de la electricidad importada de la red. El vapor excedentario se recuperaba entonces en los turbogeneradores para producir electricidad.

Implementación de la solución METRON

La implementación de la solución METRON duró menos de 4 meses.

Definición de la arquitectura y recolección de datos

En inter-operación con los sistemas existentes y gracias a 2.500 indicadores, se han podido recolectar numerosos datos energéticos y procedimientos industriales. Pudieron transferirse más de 600 datos por segundo, directamente desde el servidor OPC de la fábrica a la plataforma METRON. Fueron así recuperados 2 años de historial, remontándose hasta la inauguración de la feculería.

Se analizaron más de 100 variables que influyen en la caldera y las turbinas:

- temperatura de la caldera,

- consumo de carbón,

- flujo de vapor entre las máquinas,

- frecuencias y vibraciones de los turbogeneradores,

- flujo de aire,

- costes de la electricidad en la red, etc.

Gemelo digital: la estructuración de los datos de la fábrica

Los datos externos e internos se recopilan en una modelización digital. Se establece en la fábrica un mapa digital de la línea de producción para cartografiar los vectores energéticos, los equipos, etc.

Combinada con la experiencia humana y la base de conocimientos de la ontología METRON, la digitalización de los equipos y la contextualización de cada dato, permite construir el gemelo digital de la fábrica.

Esta etapa permite automatizar las primeras acciones y comparar el rendimiento de los equipos con relación a escenarios de referencia.

Creación de paneles de control para monitorizar los usos en tiempo real

La solución METRON permite seguir el funcionamiento de la fábrica en tiempo real:

- determinación de los KPI pertinentes para cada equipo;

- benchmarking automatizado de los usos energéticos;

- comparación del rendimiento de varios sitios;

- alerta en caso de deriva;

- consideración de los factores influyentes;

- gestión de proyectos;

- informes automatizados;

- visualización de los vectores de energía y contexto para establecer modelos coherentes.

Gracias a la modelización del perímetro y a la consideración del contrato de suministro de energía, se han implantado varias acciones de optimización. En particular, se ha definido una regla para minimizar o maximizar la producción de electricidad generada internamente.

Optimizaciones en tiempo real y seguimiento

En la segunda fase del proyecto, se proporcionaron recomendaciones en tiempo real a los operadores presentes in situ. Los algoritmos utilizan actualmente los datos internos y externos transmitidos en cada momento para determinar un mix eléctrico óptimo en relación con la producción esperada.

Si los precios de la electricidad son elevados, con una demanda de vapor baja, el software sugiere, por ejemplo, utilizar más electricidad producida por las turbinas de vapor, cuyo coste fijo es inferior al coste variable de la electricidad en la red.

En cualquier caso, corresponde al gestor de energía y al equipo de explotación, decidir los ajustes identificados y aplicar, o no, las sugerencias de optimización.

Los resultados obtenidos

Los beneficios obtenidos en el presupuesto energético ascienden a 90.000 dólares al año. Gracias a la herramienta de ayuda a la decisión establecida, la feculería puede ahora optimizar el coste de su mix energético en tiempo real.

Con este sistema de Energy Management digitalizado y centralizado, se economizan 4 días-hombre cada mes en la gestión de los recursos energéticos. Ahora, los operadores in situ pueden dedicarse a tareas de mayor valor añadido.

La importancia del cultivo energético

En materia de gestión de la energía, la dimensión humana es esencial; todos deben estar sensibilizados a los retos del cultivo energético pilotado por los datos. El enfoque de gestión digital de la energía en tiempo real, permite transmitir la información correcta, en el momento adecuado, al usuario correcto. Gracias a unos datos claros y pertinentes, la fábrica es más transparente a los ojos de todos, lo que facilita la implicación de los equipos.

La vista precisa y en tiempo real del aparato de producción energética de la feculería permite al personal de la fábrica ajustar el funcionamiento de la caldera y de las turbinas según los objetivos de producción fijados y la variabilidad del mercado de la energía. Combinando la experiencia humana con algoritmos de Data Science, la plataforma METRON permite comparar el consumo con un modelo de referencia, y así utilizar todo el potencial de la cogeneración equilibrando las fuentes internas y externas en cada momento.

Vea el SGE en acción

Vea la demostración interactiva para comprobar cómo METRON SGE puede transformar su negocio: