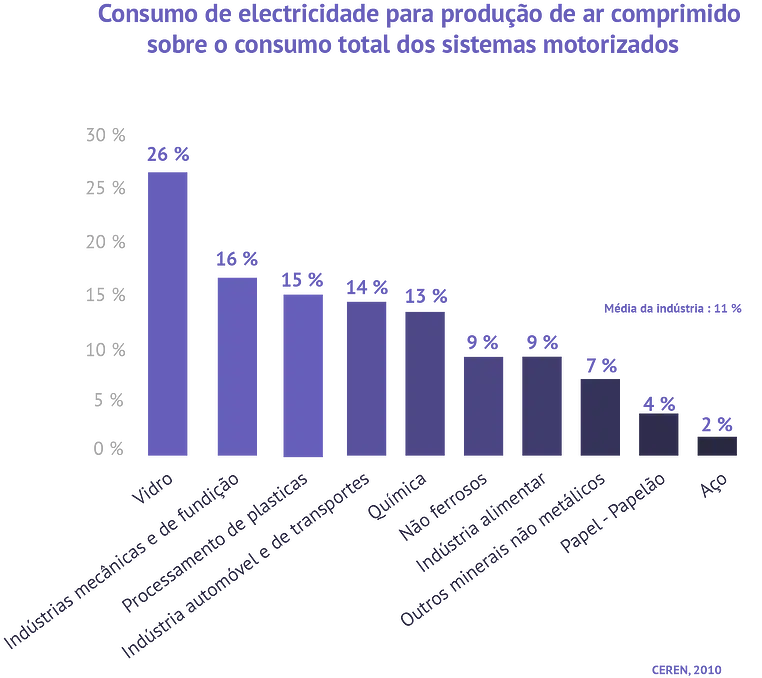

No setor da indústria, 5 a 10% dos consumos de eletricidade são imputados ao ar comprimido. Encontramo-lo em quase todos os setores industriais: produção de aço, de vidro ou de cimento, agroalimentar, etc. Assim, é oportuno debruçarmo-nos sobre a monitorização e a otimização da sua utilização nas instalações. Que benefício podemos tirar da digitalização para otimizar uma instalação?

Tópicos que vamos cobrir:

Ar comprimido: produção e aplicações

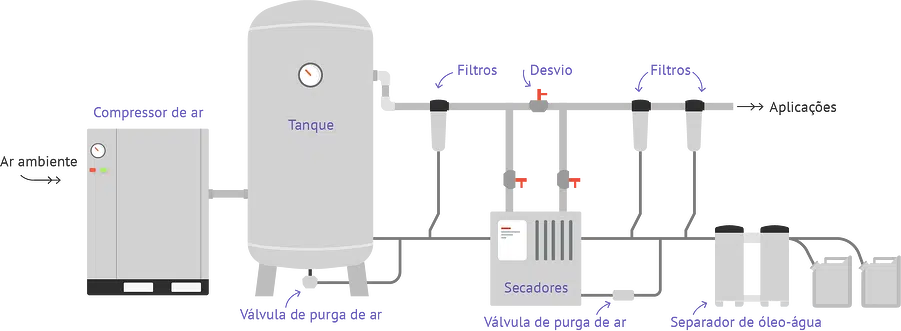

Produção de ar comprimido

Sabia que 90% do consumo energético de uma rede de ar comprimido tem origem nos compressores? Este equipamento energívoro é, assim, um aspeto que merece a nossa atenção. No entanto, outros equipamentos geralmente necessários (secadores, filtros, depósitos, etc.) não devem ser negligenciados.

Estes vários componentes implicam a recolha de um grande número de dados. Fornecem-nos um melhor conhecimento da fábrica e das áreas a otimizar. Graças à digitalização, aliada às competências dos engenheiros em energia, a monitorização, e depois a otimização dos equipamentos industriais de ar comprimido, pode ser uma alavanca importante de melhoria do desempenho energético.

Quais são os consumos?

O ar produzido alimenta vários tipos de utilizações:

- Ar de processo, geralmente misturado com um produto para a limpeza, polimento, microareação, criogenia (à base de CO2), pintura e humidificação por pulverização:

- Cabinas de pintura,

- Processamento de plásticos (sopradores),

- Engarrafamento.

- Comando pneumático e controlo de robôs automatizados, em particular na indústria têxtil, de impressão ou de embalagens.

- Funcionamento de ventosas com venturi que equipam as cadeias de montagem para o fabrico de metais e alumínio, mas também na indústria da madeira e do plástico ou ainda na área médica.

- Transporte de produtos em pó e granulados, nomeadamente nas indústrias cimenteira ou cerealífera.

- Fabrico de vidro oco que exige débitos de ar importantes para formar o produto.

A solução METRON permite digitalizar os sistemas de produção de ar comprimido, mas também as utilizações e, desta forma, proporcionar transparência a este vetor. Isto melhora a eficácia da produção, da distribuição e das utilizações finais, sejam elas quais forem. A produção e o consumo são considerados para uma otimização completa do sistema de ar comprimido.

Big Data e inteligência artificial

Como monitorizar e otimizar os processos à base de ar comprimido com a digitalização?

Um dos desafios do ar comprimido é poder otimizar o consumo energético sem que isso tenha impacto nos processos e assegurando o débito correto, as pressões corretas e a qualidade do ar em qualquer momento.

Que dados devem ser recolhidos para o ar comprimido?

- O consumo elétrico da central e dos compressores,

- O débito de ar produzido,

- Os débitos dos vários elementos consumidores (se disponíveis),

- A qualidade do ar (pressão, humidade, etc.) na saída da central e na rede,

- As condições do ar exterior (humidade, temperatura, pressão).

Recolher os dados implica, antes de tudo, poder aceder aos históricos de consumo. De facto, a importação dos dados históricos permite obter uma imagem mais representativa dos funcionamentos anteriores da central do ar e dos elementos consumidores. Contudo, sendo estes sistemas estáveis, é possível obter KPI representativos após alguns meses de observação, mesmo sem a ajuda do histórico.

Este processo de digitalização do ar comprimido é, geralmente, executado em 3 fases, segundo a maturidade das instalações e os dados disponíveis.

1. Monitorização básica

A primeira etapa, a elaboração de um relatório e a seleção dos KPI corretos, permite melhorar o nível de detalhe do seguimento, ganhar tempo e obter uma maior visibilidade sobre as utilizações, nomeadamente a sua decomposição por área. Apesar de ser simples, esta parte comporta já muitas informações. Facilita o controlo dos consumos e confere mais transparência ao seio da fábrica.

2. Monitorização avançada

Algumas soluções, como a solução METRON, permitem a normalização dos consumos efetuados graças ao poder de cálculo dos algoritmos de aprendizagem automática (machine learning) e às competências dos engenheiros em energia. Desta forma, os industriais que desejem ir mais longe na monitorização das suas instalações, obtêm consumos de referência.

O cruzamento dos dados da fábrica com os dados exteriores à central do ar (produção das oficinas, meteorologia, etc.), permite, de facto, construir modelos de referência precisos e com um bom nível de detalhe. O valor acrescentado? Beneficiar de alertas rápidos em caso de desvio e, assim, consolidar os ganhos durante projetos de eficiência energética.

3. Otimizações

O último ponto-chave deste processo é a otimização. O cruzamento do conjunto dos dados monitorizados com as bases de conhecimento da atividade permite a identificação e a avaliação de projetos de eficiência energética. A isto juntam-se os métodos de modelização, a integração das competências na atividade e o poder dos algoritmos de otimização para realizar simulações a fim de quantificar os ganhos potenciais.

Alguns exemplos concretos de otimização:

- Otimização das regras de ativação dos compressores para dar resposta ao perfil de débito (sequenciamento ideal),

- Detetar e avaliar as oportunidades clássicas (instalação do compressor de velocidade variável, modificação do ponto de regulação da pressão, desobstrução dos filtros, etc.),

- Detetar fugas e utilizações anómalas,

- Simular outras configurações da central (ex.: renovação do compressor, adição de tampões, etc.).

Caso de uso do METRON

Contexto:

Uma fábrica de cerveja na Ásia. Produção de cerveja de cerca de 4000 k hl por ano.

Consumo anual da fábrica:

- Eletricidade: 42 GWh/ano (dos quais 10% para o sistema de ar comprimido),

- Gás natural líquido: 10000 k NM3/ano,

- Fatura de energia: 12 M $/ano.

Âmbito:

Sistema de ar comprimido

Objetivos:

O primeiro desafio do cliente foi digitalizar e melhorar a gestão energética da fábrica. Um outro desafio foi propor um novo sequenciamento dos compressores que permitisse respeitar a solicitação de ar comprimido ao mesmo tempo que se minimizava o consumo e, desta forma, se otimizava os custos.

Ações:

Graças à solução METRON, as equipas adaptaram em tempo real o sequenciamento para reduzir os custos tendo-se, simultaneamente, conservado o volume de produção.

Alcance do serviço:

- Gestão dos desempenhos do consumo e das fugas,

- Alertas de obstrução de filtros,

- Sequenciação e otimização do sistema de ar comprimido,

- Adaptação da sequenciação para dar resposta às solicitações com o menor custo,

- Modelização e previsão do ponto de orvalho,

- Definição de um KPI para cada central e produção total de ar,

- Avaliação do retorno do investimento para um secador novo que minimizasse o desperdício do ar comprimido.

Resultados:

Monitorização de ponta, alertas em tempo real, sequenciamento e otimizações que permitiram alcançar:

Poupanças concretizadas: 2%/ano; Potencial: 4,1%/ano, ou seja 256 MWh no total; 2 dias/homem de tempo ganho e um potencial de -256 MWh de eletricidade consumida, o que corresponde a uma redução das emissões de GEE de -136 toneladas de CO2/ano.

Os industriais podem hoje contar com a digitalização para desenvolver inteligência energética nas suas instalações de produção, tanto na parte do ar comprimido, como em outros vetores energéticos.

O objetivo? Poder visualizar e controlar o seu consumo de eletricidade ao longo do tempo graças a uma ferramenta de monitorização evolutiva e adaptada ao seu nível de maturidade. O sistema, implementado e mantido no seu desempenho ideal todos os dias, é também capaz de avaliar modificações na área e procurar sistematicamente otimizações sobre o consumo e produção do ar para permitir poupanças de energia e ganhos de produtividade. E você? Está pronto para a digitalização da sua fábrica?

Veja o sistema de gestão de energia em ação

Participe de uma demonstração interativa e veja como a solução de Gestão de Energia da METRON pode transformar o seu negócio: