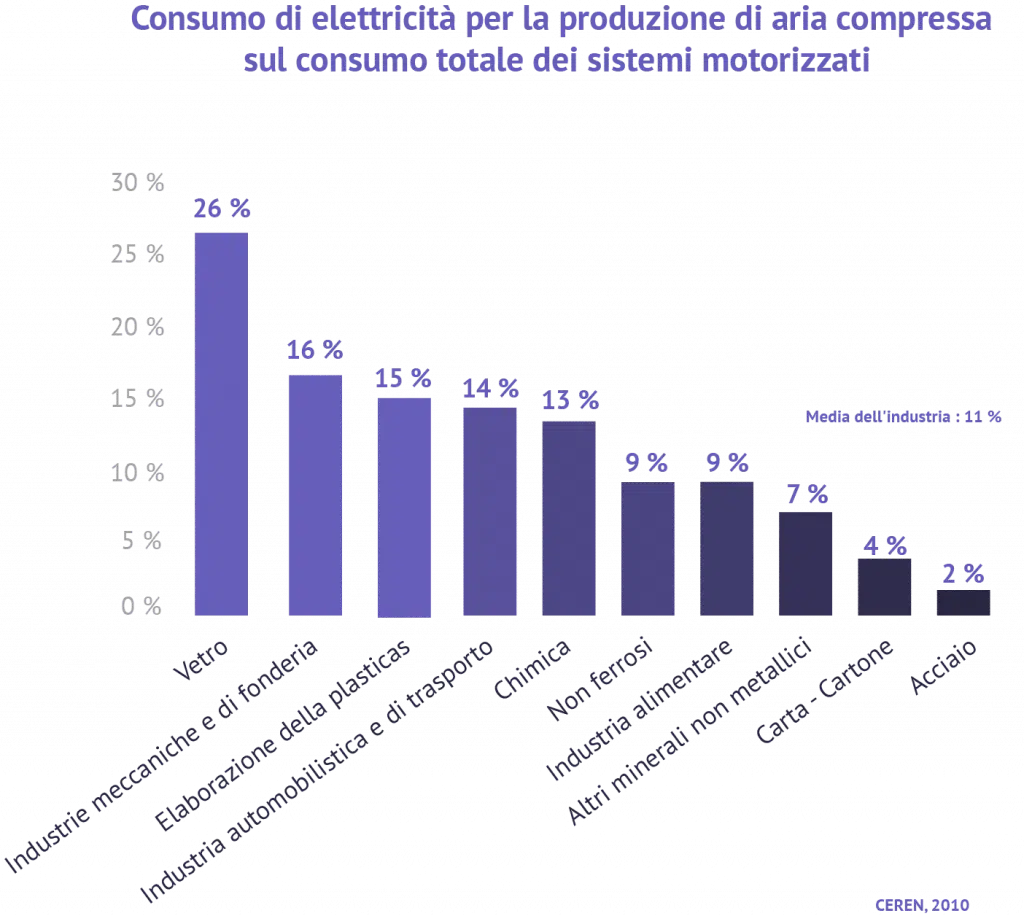

Nel settore dell’industria, dal 5 al 10% dei consumi di energia elettrica sono riconducibili all’aria compressa. La ritroviamo in quasi tutti i settori industriali: produzione dell’acciaio, del vetro o del cemento, agroalimentare... è quindi opportuno prendere in esame il monitoraggio e l’ottimizzazione del suo uso sul posto. Quali vantaggi può offrire la digitalizzazione nell’ottimizzazione di un impianto?

Temi che affronteremo

Aria compressa: produzioni e applicazioni

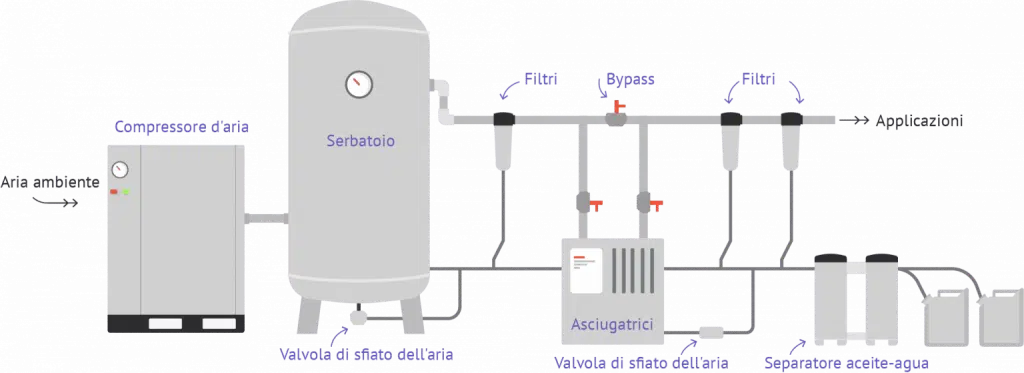

Produzione di aria compressa

Sapevate che il 90% dei consumi energetici di una rete di aria compressa deriva dai suoi compressori? Questi apparecchi che consumano moltissima energia rappresentano un punto di attenzione. Tuttavia, non vanno trascurati altri apparecchi spesso necessari (essiccatori, filtri, serbatoi, ecc.).

Questi vari componenti rappresentano un numero elevato di dati da raccogliere. Ci offrono una migliore conoscenza dello stabilimento e degli ambiti da ottimizzare. Grazie alla digitalizzazione, abbinata all’esperienza degli ingegneri dell’energia, il monitoraggio e poi l’ottimizzazione delle apparecchiature industriali che producono aria compressa possono essere un’importante leva di miglioramento delle prestazioni energetiche.

Quali consumi?

L’aria prodotta serve per vari tipi di utilizzi:

- Aria di processo, in genere miscelata a un prodotto per la pulizia, la pomiciatura, la pallinatura, la criogenia (a base di CO2), la verniciatura e l’umidificazione a nebulizzazione:

- Cabina per verniciatura,

- Industria delle materie plastiche (soffiatori),

- Imbottigliamento.

- Comando pneumatico e controllo dei robot automatizzati, in particolare nell’industria tessile, la stampa o l’imballaggio.

- Funzionamento delle ventose con venturi inserite nelle catene di montaggio per la produzione dei metalli e dell’alluminio, ma anche nell’industria del legno e della plastica o persino nel settore medico.

- Trasporto di prodotti in polvere e granulari, in particolare nel settore del cemento o dell’industria cerealicola.

- Fabbricazione del vetro cavo che necessita flussi d’aria importanti per formare il prodotto.

La soluzione METRON permette di digitalizzare i sistemi di produzione di aria compressa ma anche gli usi e quindi porta trasparenza su questo vettore. Questo migliora l’efficienza della produzione, della distribuzione e degli usi finali di tutti i tipi. La produzione e il consumo sono presi in considerazione per un’ottimizzazione completa del sistema ad aria compressa.

Big Data e intelligenza artificiale

Come monitorare e ottimizzare i processi che usano aria compressa attraverso la digitalizzazione?

Una delle sfide collegate all’aria compressa è quella di essere in grado di ottimizzare il consumo di energia senza influire sui processi e di garantire sempre il giusto flusso, le giuste pressioni e la giusta qualità dell’aria.

Quali dati devono essere raccolti per l’aria compressa?

- Consumo di energia elettrica della centrale e dei compressori.

- La portata d’aria prodotta.

- Le portate dei diversi consumatori (se disponibili).

- La qualità dell’aria (pressione, umidità, ecc.) in uscita della centrale e nella rete.

- Condizioni dell’aria esterna (umidità, temperatura, pressione).

La raccolta dei dati implica innanzitutto la possibilità di accedere ai dati storici dei consumi. Infatti, l’importazione dei dati storici permette di avere un’immagine più rappresentativa del passato funzionamento della centrale dell’aria e dei consumatori. Tuttavia, poiché questi sistemi sono stabili, è possibile ottenere KPI rappresentativi dopo alcuni mesi di osservazione anche senza dati storici.

Questo processo di digitalizzazione dell’aria compressa avviene generalmente in 3 fasi, a seconda della maturità del sito e dei dati disponibili.

1. Monitoraggio di base

Il primo passo, l’allestimento della reportistica e la selezione dei giusti KPI, migliora la granularità del monitoraggio, fa risparmiare tempo e fornisce una maggiore visibilità sull’utilizzo, in particolare se suddiviso per ambito. Anche se è semplice, questa parte è già ricca di insegnamenti. Rende più facile il controllo dei consumi e realizza una maggiore trasparenza all’interno dello stabilimento.

2. Monitoraggio avanzato

Alcune soluzioni, come la soluzione METRON, permettono di normalizzare i consumi effettuati, grazie alla potenza di calcolo degli algoritmi di Machine Learning e alla competenza degli ingegneri dell’energia. In questo modo, gli industriali che desiderano andare oltre nel monitoraggio del loro sito ottengono i consumi di riferimento.

L’incrocio dei dati dell’impianto con i dati esterni rispetto alla centrale dell’aria (produzione dei reparti, meteo, ecc.) consente la costruzione di modelli di riferimento precisi con una buona granularità. Il valore aggiunto? Beneficiare di avvisi tempestivi in caso di deriva e quindi consolidare i guadagni durante i progetti di efficienza energetica.

3. Ottimizzazioni

L’ultimo punto chiave di questo processo è l’ottimizzazione. Incrociare il complesso dei dati monitorati con delle Knowledge Base settoriali permette di identificare e valutare i progetti di efficienza energetica. A ciò si aggiungono metodi di modellizzazione, l’integrazione delle competenze di settore e la potenza degli algoritmi di ottimizzazione per realizzare simulazioni il cui fine è quantificare i potenziali guadagni.

Alcuni esempi concreti di ottimizzazione:

- Ottimizzazione delle regole di attivazione dei compressori per rispondere al profilo di portata (sequenziamento ottimale).

- Rilevare e valutare le opportunità classiche (installazione compressore a velocità variabile, modifica del setpoint di pressione, pulizia dei filtri, ecc.).

- Rilevare le perdite e gli usi anomali.

- Simulare altre configurazioni della centrale (ad es.: rinnovare i compressori, aggiunta di chiusini, ecc.).

Ora gli industriali possono contare sulla digitalizzazione per sviluppare un’intelligenza energetica nei loro siti di produzione, sia per l’aria compressa che per altri vettori energetici.

METRON use case

Contesto:

Un birrificio in Asia. Produzione di birra di circa 4.000.000 hl l’anno:

Consumi annuali dello stabilimento:

- Energia elettrica: 42 GWh / anno (di cui il 10% per l’impianto di aria compressa),

- Gas naturale liquido: 10.000.000 NM3 / anno,

- Spese per l’energia: 12 M $ / anno.

Portata:

Impianto di aria compressa

Obiettivi:

La prima sfida affrontata dal cliente è stata digitalizzare e migliorare la gestione energetica dello stabilimento. Un’altra sfida è stata la proposta di un nuovo sequenziamento dei compressori che permettesse di rispettare la domanda di aria compressa minimizzando al tempo stesso i consumi, e ottimizzando così i costi.

Azioni:

Grazie alla soluzione METRON, i team hanno adeguato in tempo reale il sequenziamento per ridurre i costi mantenendo invariato il volume di produzione.

Ambito della prestazione:

- Gestione delle prestazioni dei consumi e delle perdite,

- Avvisi di ostruzione dei filtri,

- Sequenziamento e ottimizzazione dell’impianto di aria compressa,

- Adeguamento del sequenziamento per rispondere alla richiesta con costi minimi,

- Modellizzazione e previsione del punto di rugiada,

- Definizione di un KPI per ciascuna centrale e produzione totale d’aria,

- Valutazione del ritorno sull’investimento di un nuovo essiccatoio che minimizza gli sprechi di aria compressa.

Risultati:

Monitoraggio all’avanguardia, avvisi in tempo reale, sequenziamento e ottimizzazioni che hanno permesso di raggiungere gli obiettivi:

Risparmi realizzati: 2%/ anno; Potenziale: 4,1% / anno ovvero 256 MWh in totale; 2 giorni/uomo di tempo guadagnato e un potenziale di -256 MWh di energia elettrica consumata che corrispondono a una riduzione delle emissioni di gas serra pari a -136 tonnellate di CO2 / anno.

L’obiettivo? Essere in grado di visualizzare e controllare il consumo di energia elettrica nel tempo, grazie ad uno strumento di monitoraggio che può essere aggiornato e adattato al loro livello di maturità.

Il sistema, così portato e mantenuto quotidianamente al massimo delle sue prestazioni, è anche in grado di valutare le variazioni dell’ambito e di ricercare sistematicamente ottimizzazioni nei consumi e nella produzione di aria, al fine di risparmiare energia e guadagnare in competitività. E voi, siete pronti per la digitalizzazione del vostro stabilimento?

Volete saperne di più sull'implementazione di un sistema di gestione e ottimizzazione dell'energia (EMOS)?